Melyek a biztosítógyűrű gyártási folyamatának előnyei?

A Circlip kulcsfontosságú mechanikai rögzítőelemként széles körben használatos különféle mechanikai berendezésekben és ipari termékekben. Fő feladata, hogy megakadályozza az alkatrészek axiális vagy sugárirányú elmozdulását, ezzel biztosítva a mechanikai rendszer stabilitását és biztonságát. Az ipari technológia folyamatos fejlődésével a biztosítógyűrűk gyártási folyamata is az egyre összetettebb piaci igényekhez igazodva fejlődik.

Precíziós CNC feldolgozási technológia

A gyártási folyamatban a gyűrűk , a precíziós számítógépes numerikus vezérlésű (CNC) feldolgozási technológia a termékminőség biztosításának alapvető eleme. Cégünk számos csúcskategóriás CNC számítógépes rugóformázó gépet vezetett be Japánból és Tajvanból. Ezek a fejlett berendezések a következő jelentős előnyökkel rendelkeznek:

Nagy pontosság: A CNC feldolgozási technológia mikron szintű feldolgozási pontosságot érhet el, biztosítva, hogy az egyes biztosítógyűrűk mérete és alakja szigorúan megfeleljen a szabványoknak. Ez döntő fontosságú az illesztési pontosság biztosításához a tényleges alkalmazásokban, különösen nagy terhelésű és nagy sebességű munkakörnyezetekben.

Konzisztencia: A CNC-feldolgozás konzisztens termékminőséget tarthat fenn a tömeggyártásban, jelentősen csökkentve a kézi működtetés okozta hibákat. Ez az összhang megalapozza a nagyüzemi termelés hatékonyságát és megbízhatóságát, biztosítva, hogy a vásárlók stabil termékellátást kapjanak.

Rugalmasság: A programozás révén a CNC-berendezések gyorsan átválthatnak, hogy különböző specifikációjú bilincseket állítsanak elő, hogy megfeleljenek az ügyfelek különféle igényeinek. Ez a rugalmasság lehetővé teszi számunkra, hogy időben reagáljunk a piaci változásokra, személyre szabott testreszabási szolgáltatásokat nyújtsunk, és fokozzuk az ügyfelek elégedettségét.

Automatizált gyártási folyamat

Cégünk több automatizált rugóalakító gépet konfigurált, hatékony gyártósort épített ki, és magasan automatizált gyártási folyamatot alakított ki. Ennek az eljárásnak számos előnye van:

A termelés hatékonyságának javítása: Az automatizált berendezések 24 órás megszakítás nélküli munkát tudnak elérni, jelentősen javítva a termelés hatékonyságát. A hagyományos kézi gyártási módszerekkel összehasonlítva az automatizált gyártás több rendelést tud rövidebb idő alatt teljesíteni, és kielégíti a gyors szállítás iránti piaci igényeket.

Munkaerőköltségek csökkentése: Az automatizált gyártás megvalósításával jelentősen csökkentettük munkaerő-függőségünket, ezáltal csökkentve a teljes termelési költséget. Ez a stratégia erősebb árelőnyt biztosít számunkra a piaci versenyben, és javítja a vállalat jövedelmezőségét.

Emberi hibák csökkentése: Az automatizált berendezések csökkentik az emberi működési kapcsolatokat a gyártási folyamatban, jelentősen csökkentik az üzemi hibákból eredő termékhibák arányát, valamint biztosítják a termék megbízhatóságát és konzisztenciáját. Ezzel az intézkedéssel növelhetjük vásárlóink termékminőségébe vetett bizalmát.

Szigorú minőségellenőrzési rendszer

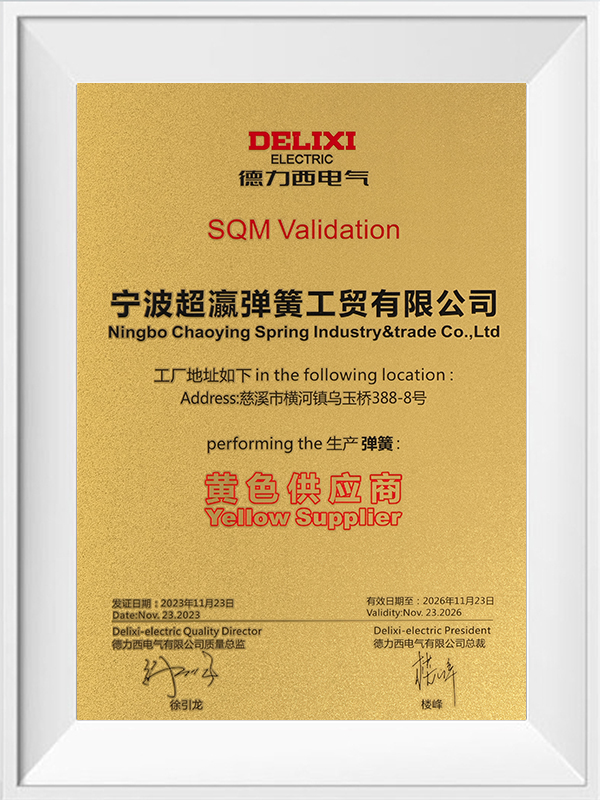

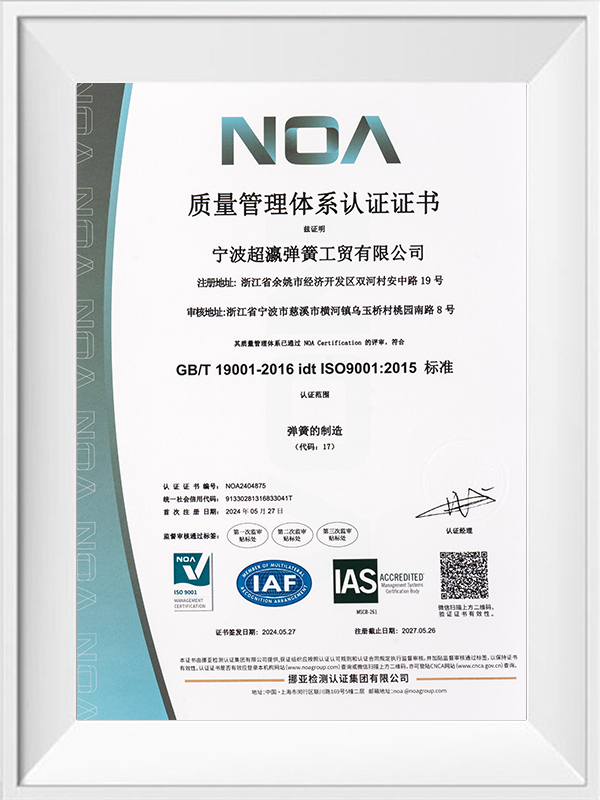

A bilincsek gyártási folyamatában a minőség-ellenőrzés elengedhetetlen láncszem. Cégünk fejlett tesztelő berendezésekkel és szigorú minőségirányítási rendszerrel rendelkezik, hogy biztosítsa, hogy minden egyes tétel termék megfeleljen a nemzetközi szabványoknak. A konkrét intézkedések a következők:

Anyagvizsgálat: Az alapanyagok szigorú vizsgálata annak érdekében, hogy azok megfeleljenek a felhasználási követelményeknek. A kiváló minőségű anyagok jelentik a nagy teljesítményű rögzítőgyűrűk gyártásának alapját, és közvetlenül befolyásolják a termék élettartamát és megbízhatóságát.

Folyamatfigyelés: A gyártási folyamat során valós idejű felügyeleti rendszert használunk az egyes kapcsolatok figyelésére, a lehetséges problémák azonnali felderítésére és kijavítására, valamint a gyártási folyamat stabilitásának és konzisztenciájának biztosítására. Ezzel az intézkedéssel hatékonyan megelőzhetjük a minőségi kockázatokat.

Késztermék tesztelése: Minden egyes rögzítőgyűrű-tétel szigorú tesztelésen esik át, mielőtt elhagyná a gyárat, beleértve a méretmérést és a mechanikai tulajdonságok vizsgálatát is, hogy biztosítsák a termék megbízhatóságát és biztonságát a tényleges alkalmazás során. Átfogó minőségi tesztelés révén megbízhatóbb termékgaranciát nyújtunk ügyfeleinknek.

Hogyan lehet javítani a biztosítógyűrű tartósságát

A karikát (pattintógyűrűt) kulcsfontosságú mechanikus rögzítőként széles körben használják számos iparágban, például az autóiparban, a repülésben és az elektronikában. Alapvető feladata, hogy megakadályozza az alkatrészek axiális vagy sugárirányú elmozdulását, ezzel biztosítva a mechanikai rendszer stabilitását és biztonságát. A biztosítógyűrű tartóssága közvetlenül befolyásolja a mechanikus berendezések általános teljesítményét és élettartamát. Ezért a biztosítógyűrűk tartósságának javítása a gyártók és a mérnökök fő szempontjává vált.

Anyagválasztás

Az anyagok megválasztása az elsődleges tényező, amely befolyásolja a tartósságot Circlip . A Circlip gyártási folyamata során cégünk szigorúan ellenőrzi az anyagok kiválasztását, hogy biztosítsa annak nagy szilárdságát és korrózióállóságát. Főleg a következő típusú anyagokat tartalmazza:

Nagy szilárdságú acél: Kiváló minőségű, nagy szilárdságú szénacélt vagy ötvözött acélt használunk. A hőkezelés után ezeknek az anyagoknak a szakítószilárdsága és keménysége jelentősen javul, ami hatékonyan növelheti a Circlip teljesítményét nagy terhelési körülmények között.

Rozsdamentes acél anyag: Nedves vagy korrozív környezetben használandó Circlip esetében előnyben részesítjük a rozsdamentes acél anyagokat. Kiváló korrózióállósága hatékonyan megakadályozza a rozsdát és az oxidációt, ezáltal meghosszabbítja a termék élettartamát.

Ötvözet anyag: Egyes speciális alkalmazásokban speciális ötvözetanyagokat is használunk. Ezek az anyagok erősebb magas hőmérséklet- és kopásállósággal rendelkeznek, alkalmasak az extrém körülmények közötti alkalmazási követelményekre, és biztosítják a Circlip megbízhatóságát zord körülmények között is.

Gyártási folyamat

A gyártási folyamat optimalizálása kulcsfontosságú láncszem a Circlip tartósságának javításában. Cégünk fejlett CNC feldolgozási technológiát és automatizált gyártósorokat használ annak biztosítására, hogy minden gyártási kapcsolat megfeleljen a magas követelményeknek:

Precíziós megmunkálás: A CNC szerszámgépekkel végzett precíziós megmunkálás biztosítja, hogy a Circlip mérete és alakja megfeleljen a szigorú tűréskövetelményeknek, ezáltal javítva az illesztési pontosságot és csökkentve a kopást.

Hőkezelési folyamat: A gyártási folyamat során hőkezeljük a Circlip-et, hogy javítsuk keménységét és szilárdságát. Megfelelő hőkezelési eljárással jelentősen javítható az anyag mikroszerkezete, és fokozható a kopásállósága és a fáradtságállósága.

Automatizált gyártás: Az automatizált gyártási folyamat hatékonyan csökkenti az emberi működés hibáit, javítja a gyártás konzisztenciáját és stabilitását, valamint jelentősen csökkenti a folyamatingadozások okozta termékhiba arányt.

Felületkezelés

A felületkezelés fontos láncszem a Circlip tartósságának javításában. Ezzel kapcsolatban cégünk számos technikai intézkedést tett a termék kiváló teljesítményének biztosítása érdekében:

Horganyzás: A nedves környezetben használt Circliphez általában horganyzást használunk. Ez a folyamat védőfóliát képezhet a fém felületén, hatékonyan megakadályozza a korróziót és meghosszabbítja a termék élettartamát.

Foszfátozás: A foszfátozás nemcsak a korrózióállóságot javíthatja, hanem a fémfelület tapadását is, jobb alapot biztosítva a későbbi bevonáshoz vagy kenéshez.

Bevonatolási technológia: Az ügyfelek egyedi igényeinek megfelelően különböző bevonási technológiákat is alkalmazhatunk, például polimer bevonattal, hogy tovább javítsuk a Circlip kopásállóságát és korrózióállóságát, biztosítva a kiváló teljesítményt a különböző alkalmazási forgatókönyvekben.

Üsse be a belső rugógyűrűt rögzítő rugót

Üsse be a belső rugógyűrűt rögzítő rugót

Rögzítő rugó a huzaltengely tartórugójához

Rögzítő rugó a huzaltengely tartórugójához

Fékpedál visszatérő rugó rögzítő rugó

Fékpedál visszatérő rugó rögzítő rugó